Tư vấn sản phẩm

Địa chỉ email của bạn sẽ không được công bố. Các trường bắt buộc được đánh dấu *

Polybutylene terephthalate (PBT) là loại nhựa nhiệt dẻo hiệu suất cao được sử dụng rộng rãi trong ngành ép phun nhờ độ bền cơ học tuyệt vời, khả năng chịu nhiệt tuyệt vời và tính chất điện vượt trội. Mặc dù PBT hoạt động tốt trong nhiều ứng dụng nhưng nó có thể bị co rút không đều trong quá trình ép phun. Hiện tượng này không chỉ ảnh hưởng đến độ chính xác về kích thước và chất lượng bề ngoài của thành phẩm mà còn có thể dẫn đến suy giảm hiệu suất tổng thể của nó.

Phân tích nguyên nhân co ngót không đều

Yếu tố vật chất

Mặc dù tốc độ co ngót của PBT tương đối nhỏ, có thể có sự khác biệt về tỷ lệ hao hụt giữa các nguyên liệu thô từ các lô khác nhau hoặc các nhà cung cấp khác nhau. Sự khác biệt này có thể gây ra sự co rút không đồng đều của thành phẩm trong quá trình ép phun.

Thiết kế khuôn

Thiết kế của khuôn đóng một vai trò quan trọng trong chất lượng của khuôn ép phun. Các yếu tố như vị trí và số lượng cổng, cấu hình của hệ thống làm mát và sự phân bổ độ dày của thành có thể ảnh hưởng đáng kể đến độ co ngót của thành phẩm. Thiết kế cổng không hợp lý có thể khiến vật liệu nóng chảy chảy không đều trong khuôn, dẫn đến co ngót cục bộ. Ngoài ra, hệ thống làm mát không đồng đều có thể gây ra sự khác biệt về tốc độ làm mát của các bộ phận khác nhau của sản phẩm, càng làm trầm trọng thêm hiện tượng co ngót không đều.

Thông số quá trình ép phun

Việc thiết lập các thông số quy trình như áp suất phun, tốc độ phun, thời gian giữ và thời gian làm mát cũng có tác động quan trọng đến độ co ngót. Nếu áp suất và tốc độ phun không đủ, vật liệu nóng chảy có thể không được lấp đầy hoàn toàn, dẫn đến co rút; trong khi thời gian giữ và áp suất không đủ có thể khiến sản phẩm co lại về thể tích trong quá trình làm mát, tạo thành vết lõm đáng kể.

Yếu tố môi trường

Nhiệt độ và độ ẩm của môi trường trong quá trình ép phun cũng ảnh hưởng đến độ co ngót của PBT. Ví dụ, độ ẩm quá cao có thể làm cho nước trong nguyên liệu thô bay hơi trong quá trình ép phun, dẫn đến bong bóng và co rút không đều.

Giải pháp cho độ co ngót không đều

Tối ưu hóa thiết kế khuôn

Bằng cách thiết kế hợp lý vị trí và số lượng cổng, có thể đảm bảo dòng chảy đồng đều của vật liệu nóng chảy trong khuôn, từ đó giảm nguy cơ co ngót cục bộ. Đồng thời, tối ưu hóa hệ thống làm mát đảm bảo tốc độ làm mát của từng bộ phận khuôn được đồng nhất, tránh chênh lệch độ co ngót do làm mát không đều. Ngoài ra, việc kiểm soát độ dày thành của sản phẩm để đảm bảo độ dày đồng đều cũng có thể làm giảm hiệu quả khả năng co ngót không đều.

Điều chỉnh các thông số quá trình ép phun

Theo hình dạng và kích thước của thành phẩm, áp suất và tốc độ phun phải được đặt hợp lý để đảm bảo vật liệu nóng chảy có thể lấp đầy khuôn. Trong giai đoạn giữ, thời gian giữ được kéo dài và áp suất giữ tăng lên để bù đắp cho sự co lại thể tích của vật liệu nóng chảy trong quá trình làm nguội. Đồng thời, thời gian làm nguội được điều chỉnh để đảm bảo sản phẩm được đông cứng hoàn toàn trước khi tháo khuôn để giảm hiện tượng co ngót.

Kiểm soát chất lượng nguyên liệu

Điều quan trọng là phải chọn nguyên liệu PBT có chất lượng ổn định và độ co ngót phù hợp. Làm khô hoàn toàn nguyên liệu thô để đảm bảo độ ẩm của chúng thấp hơn tiêu chuẩn quy định có thể tránh được bong bóng và co ngót không đều do độ ẩm một cách hiệu quả.

Cải thiện môi trường ép phun

Việc kiểm soát chặt chẽ môi trường của xưởng ép phun để đảm bảo nhiệt độ và độ ẩm duy trì trong phạm vi ổn định sẽ giúp nâng cao tính ổn định của quá trình ép phun. Ngoài ra, thường xuyên vệ sinh máy ép phun, khuôn đúc để tránh ảnh hưởng của các tạp chất, chất gây ô nhiễm đến chất lượng sản phẩm.

Sử dụng công nghệ ép phun tiên tiến

Việc giới thiệu phần mềm phân tích dòng khuôn để mô phỏng và tối ưu hóa quy trình ép phun có thể dự đoán hiệu quả độ co ngót của sản phẩm và đưa ra hướng dẫn cho việc thiết kế khuôn và cài đặt thông số quy trình. Bằng cách áp dụng hệ thống điều khiển máy ép phun tiên tiến, có thể đạt được kiểm soát chính xác áp suất phun, tốc độ, thời gian giữ và thời gian làm mát, điều này có thể cải thiện đáng kể chất lượng và tính nhất quán của thành phẩm.

Các phương pháp cải thiện khả năng chịu nhiệt của PBT là gì

Cách giải quyết hiện tượng nứt ứng suất của nhựa PBT trong quá trình ép phun

Địa chỉ email của bạn sẽ không được công bố. Các trường bắt buộc được đánh dấu *

Lớp: Dòng MY08 ứng dụng: Điện tử và thiết bị điện Đặc tính hiệu suất: Chống lão hóa nhiệt, hiệu suất khử trùng tốt, kháng dung môi tốt RARU Lưu ý: Tùy chỉnh các sản phẩm khác biệt có sẵn t...

Xem chi tiết

Lớp: Dòng MY10 Ứng dụng: Phụ tùng ô tô (Xe năng lượng mới và hybrid) Đặc tính hiệu suất: Chống lão hóa nhiệt, chống mỏi. Hấp thụ nước thấp. Lưu ý: Tùy chỉnh các sản phẩm khác biệt có sẵn t...

Xem chi tiết

Lớp: Dòng MY10 Ứng dụng: Kéo sợi, sợi hóa học Đặc tính hiệu suất: Độ đàn hồi, độ bền màu cao, khả năng chống lão hóa do ánh sáng và khả năng kháng clo tốt. Hiệu suất dệt mạnh mẽ. Lưu ý: Tù...

Xem chi tiết

Lớp: Dòng MY12 Ứng dụng: Sợi quang học, sợi hóa học đặc biệt. Đặc tính hiệu suất: Khả năng chống thủy phân, chất lượng bề mặt tốt, độ tròn cao, chịu áp lực cao, độ giãn dài khi đứt cao. Lư...

Xem chi tiết

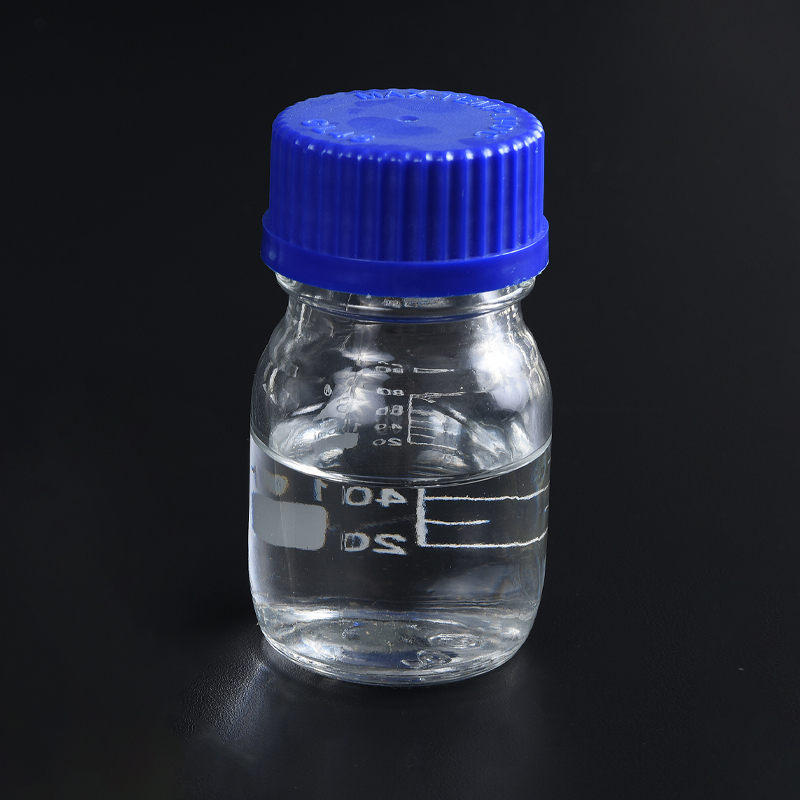

THF Công thức phân tử: C4H8O Chất lỏng trong suốt không màu Được sử dụng rộng rãi trong tổng hợp hữu cơ, công nghiệp polymer và làm dung môi hữu cơ.

Xem chi tiết